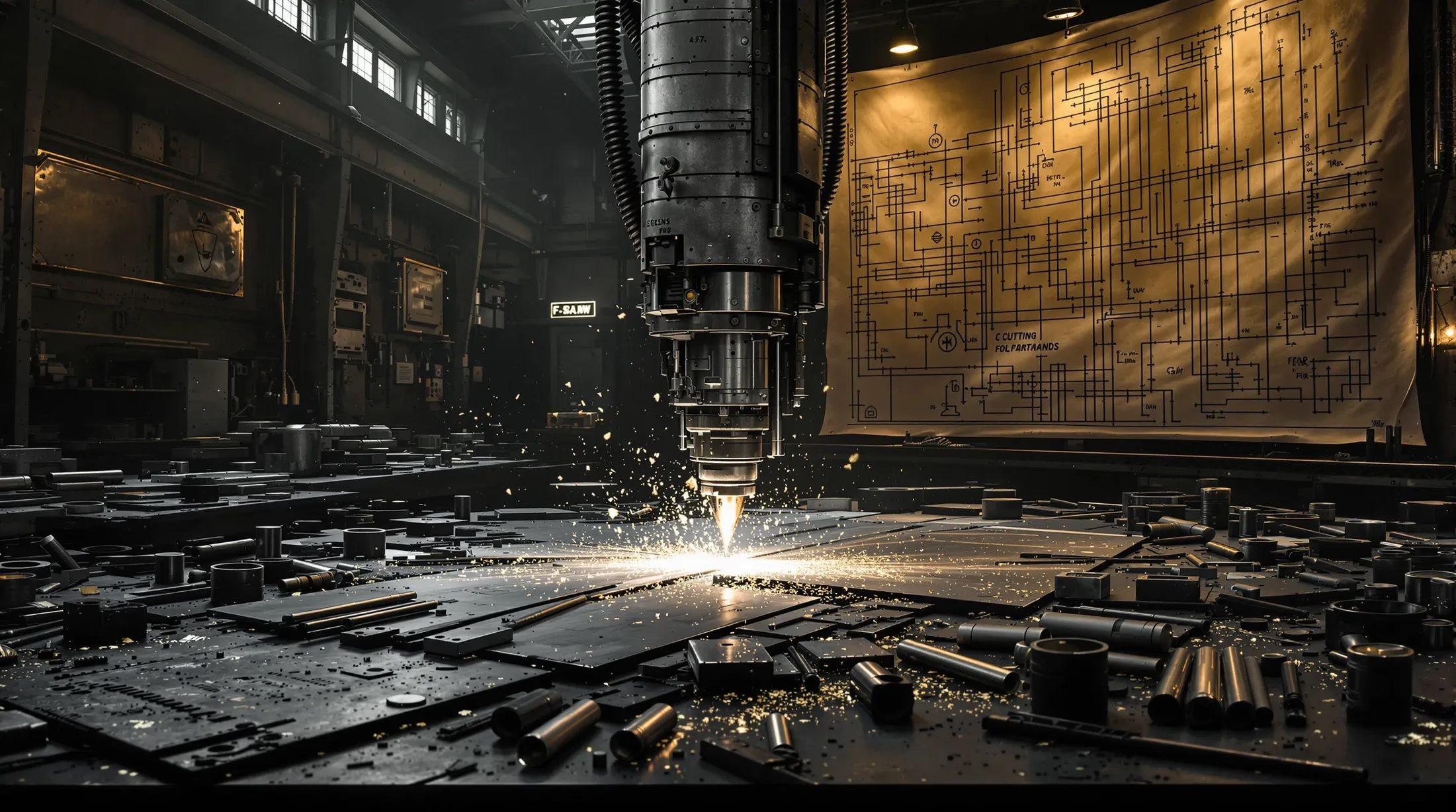

Precyzja i jakość w procesach cięcia materiałów to fundamenty nowoczesnej produkcji przemysłowej. Międzynarodowa norma ISO 9013 stanowi kompleksowy przewodnik, który pozwala osiągnąć najwyższe standardy w tej dziedzinie. Poznaj szczegółowe wytyczne i zastosowania tej istotnej regulacji.

Czym jest ISO 9013?

ISO 9013 to międzynarodowa norma określająca klasyfikację jakości cięcia materiałów oraz tolerancje wymiarowe w procesach obróbki. Stanowi podstawowy punkt odniesienia dla producentów i specjalistów zajmujących się cięciem termicznym metali, wprowadzając ujednolicone standardy oceny jakości powierzchni ciętych oraz dokładności wymiarowej elementów.

Standard koncentruje się na materiałach przeznaczonych do cięcia termicznego, obejmując metody tlenowe, plazmowe i laserowe. Dokument precyzyjnie definiuje parametry geometryczne niezbędne przy pomiarze i ocenie jakości cięcia, zapewniając powtarzalność w produkcji przemysłowej.

Historia i rozwój normy ISO 9013

Norma ISO 9013 powstała w odpowiedzi na potrzeby przemysłu dotyczące standaryzacji procesów cięcia materiałów. Od pierwszej publikacji w 1995 roku przeszła znaczące aktualizacje:

- 1995 – wprowadzenie podstawowych kryteriów klasyfikacji jakości cięcia

- 2002 – pierwsza istotna rewizja uwzględniająca postęp technologiczny

- 2017 – najnowsza aktualizacja dostosowująca normę do współczesnych wymagań przemysłowych

Znaczenie normy ISO 9013 w przemyśle

W praktyce przemysłowej ISO 9013 pełni funkcję uniwersalnego standardu komunikacji między dostawcami i odbiorcami usług cięcia materiałów. Norma znajduje zastosowanie w:

- produkcji części maszyn i konstrukcji stalowych

- przemyśle lotniczym i motoryzacyjnym

- kontroli jakości i procesach certyfikacji

- optymalizacji procesów produkcyjnych

- rozstrzyganiu sporów technicznych między kontrahentami

Standardy cięcia materiałów według ISO 9013

Norma wprowadza kompleksowy system klasyfikacji i standardyzacji procesów cięcia materiałów. Określa jednolite zasady dotyczące jakości cięcia, tolerancji wymiarowych oraz metod oceny powierzchni po obróbce.

Klasy dokładności cięcia

| Klasa dokładności | Charakterystyka | Typowe zastosowania |

|---|---|---|

| Klasa 1 | Najwyższa precyzja, minimalne tolerancje | Komponenty precyzyjne |

| Klasa 2 | Wysoka dokładność | Elementy maszynowe |

| Klasa 3 | Standardowa dokładność | Ogólne zastosowania przemysłowe |

| Klasa 4-5 | Zwiększone tolerancje | Elementy konstrukcyjne niewymagające wysokiej precyzji |

Metody cięcia objęte normą

- Cięcie tlenowe – ekonomiczne rozwiązanie dla grubych elementów ze stali niestopowej

- Cięcie plazmowe – wysoka jakość krawędzi i szybkość obróbki dla różnych metali

- Cięcie laserowe – najwyższa precyzja przy cienkich i średnich grubościach

- Cięcie wodne – idealne dla materiałów wrażliwych na temperaturę

Tolerancje cięcia w normie ISO 9013

Standard definiuje pięć klas tolerancji, które determinują poziom dokładności wykonania. Klasa 2, najczęściej stosowana w przemyśle, zapewnia optymalny balans między precyzją a kosztami produkcji. Jasno określone tolerancje wymiarowe gwarantują powtarzalność procesów i skuteczną komunikację między producentami a klientami.

Tolerancje cięcia w normie ISO 9013

Definicja tolerancji cięcia

Tolerancje cięcia według ISO 9013 określają dopuszczalne zakresy odchyleń od wartości nominalnych w procesach cięcia termicznego. Norma uwzględnia następujące parametry:

- prostopadłość powierzchni ciętej

- chropowatość powierzchni

- zaokrąglenie górnych krawędzi

- wielkość strefy wpływu ciepła

- dokładność wymiarowa

Wartości dopuszczalnych odchyłek są ściśle powiązane z grubością ciętego materiału. Specyfikacje przedstawione w formie wykresów i tabel zapewniają jednoznaczną interpretację wymagań jakościowych, niezależnie od branży czy lokalizacji zakładu produkcyjnego.

Przykłady zastosowania tolerancji

| Zastosowanie | Klasa tolerancji | Parametry |

|---|---|---|

| Elementy konstrukcyjne | 3-4 | Standardowa dokładność, optymalizacja kosztów |

| Komponenty maszyn precyzyjnych | 1-2 | Minimalne odchyłki, wysoka precyzja |

| Przemysł motoryzacyjny (blachy 10 mm) | 2 | Prostopadłość: max 0,6 mm, chropowatość: 35-70 μm |

| Urządzenia medyczne (materiał 5 mm) | 1 | Prostopadłość: max 0,05 mm, chropowatość: < 10 μm |

Ocena jakości cięcia według ISO 9013

ISO 9013 wprowadza standaryzowane metody pomiarowe, umożliwiające obiektywną weryfikację procesów produkcyjnych. Na jakość cięcia wpływają: rodzaj materiału, jego grubość, zastosowana technologia oraz parametry procesu, takie jak prędkość cięcia i ciśnienie gazu.

Kryteria oceny jakości cięcia

- odchyłka prostopadłości lub kątowości (u)

- średnia wysokość profilu (Rz)

- występowanie żużla na dolnej krawędzi

- nadtopienie górnej krawędzi

- szerokość szczeliny cięcia

Dla materiału o grubości 10 mm w klasie jakości 2, odchyłka prostopadłości nie może przekraczać 0,6 mm, a średnia wysokość profilu powinna mieścić się w przedziale 40-70 μm.

Wpływ jakości cięcia na produkcję

Prawidłowo wykonane cięcie znacząco redukuje koszty dodatkowej obróbki i minimalizuje ryzyko odrzucenia materiału. W procesach wymagających precyzyjnego spasowania elementów, odpowiednia jakość krawędzi ciętych wpływa na wytrzymałość połączeń i stabilność konstrukcji.

Zakłady produkcyjne inwestują w zaawansowane technologie cięcia i systemy kontroli jakości zgodne z ISO 9013, uznając je za niezbędny element w spełnieniu wymagań rynkowych i utrzymaniu konkurencyjności.