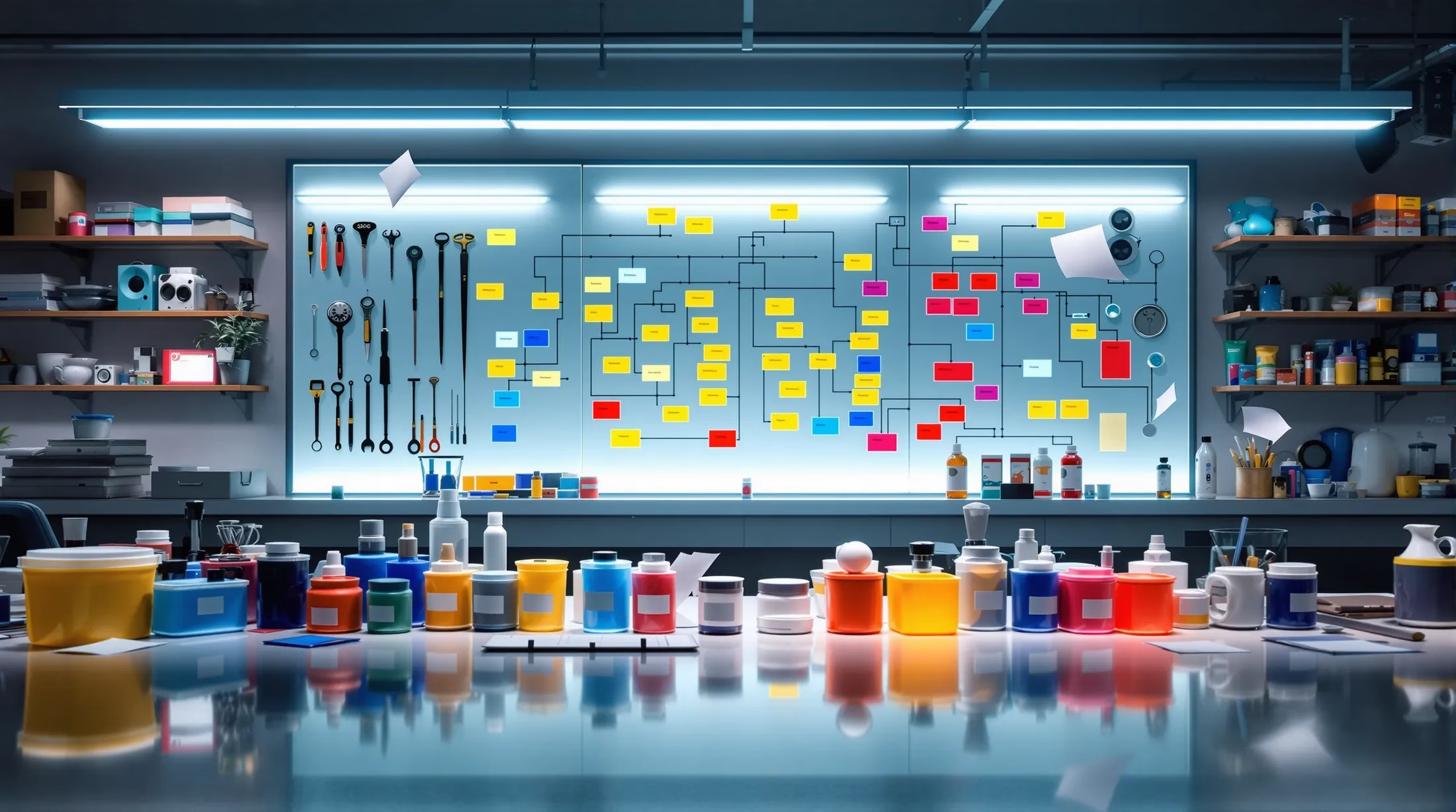

Poszukujesz sprawdzonego sposobu na zwiększenie wydajności i organizacji w miejscu pracy? Metoda 5S, wywodząca się z japońskiej kultury zarządzania, oferuje kompleksowe rozwiązanie, które może zrewolucjonizować funkcjonowanie Twojej organizacji.

Czym jest metoda 5S?

Metoda 5S to system zarządzania stworzony w celu poprawy organizacji i zwiększenia efektywności w miejscu pracy. Nazwa pochodzi od pięciu japońskich słów, które w języku polskim oznaczają: Sortowanie, Systematyzowanie, Sprzątanie, Standaryzowanie oraz Samodyscyplinę.

Podstawowym założeniem metody 5S jest stworzenie uporządkowanego, czystego i bezpiecznego miejsca pracy, gdzie każdy element ma swoje określone miejsce. Pracownicy mogą dzięki temu skupić się na wykonywaniu zadań, eliminując straty czasu na poszukiwanie narzędzi czy dokumentów.

Historia i pochodzenie 5S

Metodologia 5S narodziła się w Japonii jako element systemu produkcyjnego Toyoty (TPS). Została opracowana w latach 50. XX wieku przez Taiichi Ohno, który poszukiwał metod eliminacji marnotrawstwa i zwiększenia efektywności procesów produkcyjnych.

Po sukcesie Toyoty, metoda rozprzestrzeniła się na inne japońskie przedsiębiorstwa, a następnie na cały świat. W latach 80. i 90. XX wieku zyskała popularność w Stanach Zjednoczonych i Europie, stając się fundamentem lean management.

Podstawowe zasady 5S

- Sortowanie (Seiri) – oddzielenie przedmiotów potrzebnych od niepotrzebnych

- Systematyzowanie (Seiton) – logiczne uporządkowanie pozostałych przedmiotów

- Sprzątanie (Seiso) – regularne czyszczenie miejsca pracy

- Standaryzacja (Seiketsu) – tworzenie jasnych procedur i instrukcji

- Samodyscyplina (Shitsuke) – budowanie kultury organizacyjnej opartej na przestrzeganiu standardów

Korzyści z wdrożenia 5S w miejscu pracy

Prawidłowo wdrożony system 5S prowadzi do znaczącej redukcji marnotrawstwa zasobów, czasu i energii. Uporządkowane stanowiska pracy eliminują zbędne ruchy i czynności, skracając czas realizacji zadań.

Zwiększenie efektywności i produktywności

- Oszczędność 30-40 minut dziennie na poszukiwanie narzędzi i dokumentów

- Optymalizacja przepływu pracy

- Efektywniejsze wykorzystanie powierzchni

- Redukcja błędów i pomyłek

- Lepsza koordynacja prac zespołowych

Poprawa bezpieczeństwa i jakości

Wdrożenie 5S przekłada się na spadek wypadków przy pracy o 10-25%. Uporządkowane środowisko zmniejsza ryzyko zanieczyszczeń i uszkodzeń produktów. Standaryzacja procesów prowadzi do większej powtarzalności i precyzji wykonywanych zadań.

Kroki wdrożenia 5S

Implementacja 5S to systematyczny proces angażujący wszystkich pracowników organizacji. Właściwe przeprowadzenie wszystkich etapów pozwala stworzyć zorganizowane, bezpieczne i wydajne środowisko pracy, które minimalizuje marnotrawstwo i maksymalizuje produktywność.

Sortowanie (Seiri)

Sortowanie (Seiri) stanowi pierwszy i fundamentalny etap metodologii 5S. Proces polega na dokładnym przeglądzie wszystkich elementów na stanowisku pracy i rozdzieleniu ich na potrzebne i zbędne. W praktyce oznacza to usuwanie przestarzałych narzędzi, nieaktualnych dokumentów oraz niepotrzebnych materiałów z obszaru roboczego.

- Zastosowanie metody czerwonych etykiet do oznaczania przedmiotów o niejasnym przeznaczeniu

- Przeniesienie oznaczonych elementów do specjalnej strefy

- Obserwacja przez 30 dni

- Ostateczne usunięcie nieużywanych przedmiotów

- Uwolnienie cennej przestrzeni roboczej

Systematyzowanie (Seiton)

Systematyzowanie koncentruje się na logicznym zorganizowaniu elementów pozostałych po etapie sortowania. Istotą tego kroku jest uporządkowanie materiałów, narzędzi i dokumentów według częstotliwości użycia i sekwencji wykonywanych zadań.

- Umieszczenie najczęściej używanych przedmiotów w zasięgu ręki

- Stosowanie oznaczeń i etykiet

- Wprowadzenie kolorowych kodów

- Tworzenie obrysów narzędzi

- Eliminacja straty czasu na poszukiwanie potrzebnych przedmiotów

Sprzątanie (Seiso)

Sprzątanie wykracza poza zwykłe porządki – to kompleksowy proces czyszczenia i inspekcji stanowiska pracy. Regularne utrzymanie czystości umożliwia wczesne wykrywanie usterek i zapobiega awariom sprzętu.

- Opracowanie harmonogramu sprzątania

- Określenie standardów czystości

- Zapewnienie odpowiednich środków czystości

- Regularna kontrola stanu urządzeń

- Zwiększenie bezpieczeństwa pracy

Standaryzacja (Seiketsu)

Standaryzacja skupia się na utrwaleniu osiągnięć z poprzednich etapów poprzez formalizację procedur. Ten etap obejmuje tworzenie przejrzystych wytycznych i instrukcji, zapewniających konsekwentne utrzymanie porządku.

- Tworzenie list kontrolnych

- Opracowanie wizualnych instrukcji

- Dokumentacja wzorcowych stanowisk

- Przeprowadzanie regularnych audytów

- Wizualizacja wyników i komunikacja z zespołem

Samodyscyplina (Shitsuke)

Samodyscyplina to finalny etap metodologii 5S, polegający na wykształceniu nawyku przestrzegania ustalonych standardów. To budowanie kultury organizacyjnej, gdzie dążenie do porządku staje się naturalnym elementem codziennej pracy.

- Organizacja regularnych szkoleń

- Wdrożenie systemu komunikacji wizualnej

- Wprowadzenie konkursów i nagród

- Zaangażowanie kierownictwa w dawanie przykładu

- Przeprowadzanie systematycznych audytów doskonalących

Wyzwania i bariery we wdrażaniu 5S

Implementacja metodologii 5S, mimo licznych korzyści, napotyka na różnorodne przeszkody. Najczęstsze problemy to niedostateczne zaangażowanie kierownictwa oraz brak zrozumienia istoty 5S wśród pracowników. Organizacje często koncentrują się wyłącznie na pierwszych trzech krokach, pomijając znaczenie standaryzacji i samodyscypliny.

- Niewystarczające wsparcie ze strony zarządu

- Traktowanie 5S jako tymczasowej akcji porządkowej

- Trudności w przekształceniu teorii w praktykę

- Brak natychmiastowych, widocznych rezultatów

- Problemy z utrzymaniem długoterminowej motywacji zespołu

Opór pracowników

Wdrażanie metodologii 5S często napotyka na znaczący opór ze strony pracowników. Postrzegają oni nowe procedury jako dodatkowe obciążenie lub niepożądaną ingerencję w dotychczasowe metody pracy. Naturalne przywiązanie do rutyny oraz obawy przed nieznanym mogą skutecznie utrudniać realizację nawet najlepiej zaplanowanych inicjatyw 5S.

- Kompleksowe szkolenia wyjaśniające korzyści dla pracowników

- Angażowanie zespołu w proces planowania zmian

- Wizualizacja rezultatów na tablicach informacyjnych

- Prezentacja przykładów „przed i po” wdrożeniu

- System premiowania za przestrzeganie standardów

- Budowanie poczucia współodpowiedzialności

Utrzymanie długoterminowych efektów

Po początkowym entuzjazmie i widocznych rezultatach, organizacje często doświadczają stopniowego powrotu do starych nawyków. Brak konsekwencji prowadzi do ponownego gromadzenia zbędnych przedmiotów, chaotycznego rozmieszczenia narzędzi i zaniedbywania regularnego czyszczenia sprzętu.

- Zaangażowanie kierownictwa w demonstrowanie standardów 5S

- Wdrożenie systemu regularnych audytów

- Dokumentowanie postępów w formie zdjęć „przed i po”

- Wykorzystanie map 5S i instrukcji kieszonkowych

- Publikacja biuletynów informacyjnych

- Integracja 5S z kulturą organizacyjną

- Traktowanie metodologii jako elementu ciągłego doskonalenia

Sukces długoterminowego utrzymania 5S wymaga systematycznego podejścia i konsekwentnego wsparcia ze strony zarządu. Organizacje osiągające najlepsze rezultaty nie traktują tej metodologii jako jednorazowego projektu, lecz jako stały element funkcjonowania przedsiębiorstwa.